Como escolher a Bomba KSB Meganorm ideal para o seu negócio

2024-04-19

Aumentando a produtividade com a Bomba Centrífuga KSB MegaCPK

2024-05-07Não é novidade que as bombas centrífugas são equipamentos de alta eficiência e confiabilidade. Neste artigo, veremos, então, como elas conseguem operar dessa forma e quais são as falhas operacionais que você tem que ficar atento.

Existem bombas centrífugas em muitas formas, cores e tamanhos. Elas consistem em duas partes principais, a bomba e o motor. O motor é de indução, que nos permite converter energia elétrica em energia mecânica, sendo que a energia mecânica é usada para movimentar a bomba e mover o fluído, que muitas vezes é água.

A bomba recebe o fluido através da entrada, chamada de área de sucção e empurra a água para fora através da saída, chamada de descarga. O motor rotaciona o eixo, que percorre o comprimento, e se conecta ao rotor da bomba.

Os modelos de bombas centrífugas como esse, da figura abaixo, terão dois eixos separados, que são conectados usando uma conexão conhecida como acoplamento. Os acoplamentos geralmente têm uma caixa de mancal que abriga os rolamentos, que permitem todo o movimento de baixa fricção. O eixo então continua até a carcaça da bomba.

Se abrirmos a bomba, teremos o anel de vedação e o selo mecânico, que se combinam para formar a vedação que isola o fluído do resto do sistema. O eixo, então, se conecta ao rotor, que movimenta o fluído e nos permite mover líquidos, como a água, através da tubulação.

Entenda em detalhes como isso acontece

Ao olharmos a carcaça da bomba, encontramos o caminho para a água fluir. Ele é chamado de “voluta” ou “corpo espiral”. Então, a água faz esse caminho em espiral ao redor do perímetro da carcaça até a saída da bomba. Esse “canal” de escoamento do fluído, vai aumentando em diâmetro conforme se aproxima da área de descarga da bomba.

Agora, falando do rotor, existem alguns formatos que dependem da aplicação da bomba, mas a maioria deles terão as pás curvas para trás, que podem ser abertas, semiabertas ou fechadas, com algumas guias.

As pás, na verdade, não estão simplesmente empurrando a água e fazendo com que ela se movimente. Na verdade, o que elas fazem é fornecer um caminho suave para o fluxo de água, já que o rotor está submerso em água quando as pás giram, portanto, a água que está em contato com ele também gira.

Então, devido à força centrífuga, o líquido é empurrado radialmente em todas as direções, até chegar no corpo espiral. Conforme isso acontece, é criado uma região de baixa pressão, que puxa mais água através da entrada de sucção. A água, então, entra no centro do rotor e fica presa entre as pás. Com o movimento, acontece a transferência de energia cinética, ou seja, de velocidade para a água.

Portanto, quando a água chega na borda do rotor, ela tem uma velocidade bem alta, fluindo para fora do rotor e atingindo o corpo em espiral. Esse impacto converte a velocidade em energia potencial, ou seja, pressão. Mas a água segue atrás disso, e o fluxo continua se desenvolvendo.

Como o corpo espiral tem o diâmetro que cresce em torno da carcaça da bomba, pelo Princípio de Bernoulli, durante esse caminho, o fluxo irá diminuir sua velocidade e aumentar a sua pressão.

Sendo assim, a saída de descarga tem muito mais pressão do que na entrada de sucção. É exatamente essa diferença de pressão que permite o fluído vencer as barreiras e se movimentar através do sistema de tubulação.

Problemas relacionados com as bombas centrífugas

As bombas podem apresentar vários tipos de problemas, como vazamentos, vibração, ruído, aquecimento excessivo, perda de eficiência e cavitação.

Basicamente podemos dividir as causas de falhas como sendo falhas no projeto do sistema, falhas na montagem durante alguma intervenção e manutenção, e problemas operacionais.

Para entender como acontecem os problemas operacionais, a gente precisa entender o básico de dimensionamento de bombas e hidrodinâmica.

Em um sistema bombeamento, a gente precisa determinar qual é a energia que a bomba deve entregar para transportar o fluído em determinada vazão. Essa energia vai depender da altura de elevação do fluído, da diferença de pressão entre a sucção e a descarga, e das perdas que existem no circuito. Ou seja, nas tubulações, em cada cotovelo, em cada variação e tudo o que acontece na tubulação industrial.

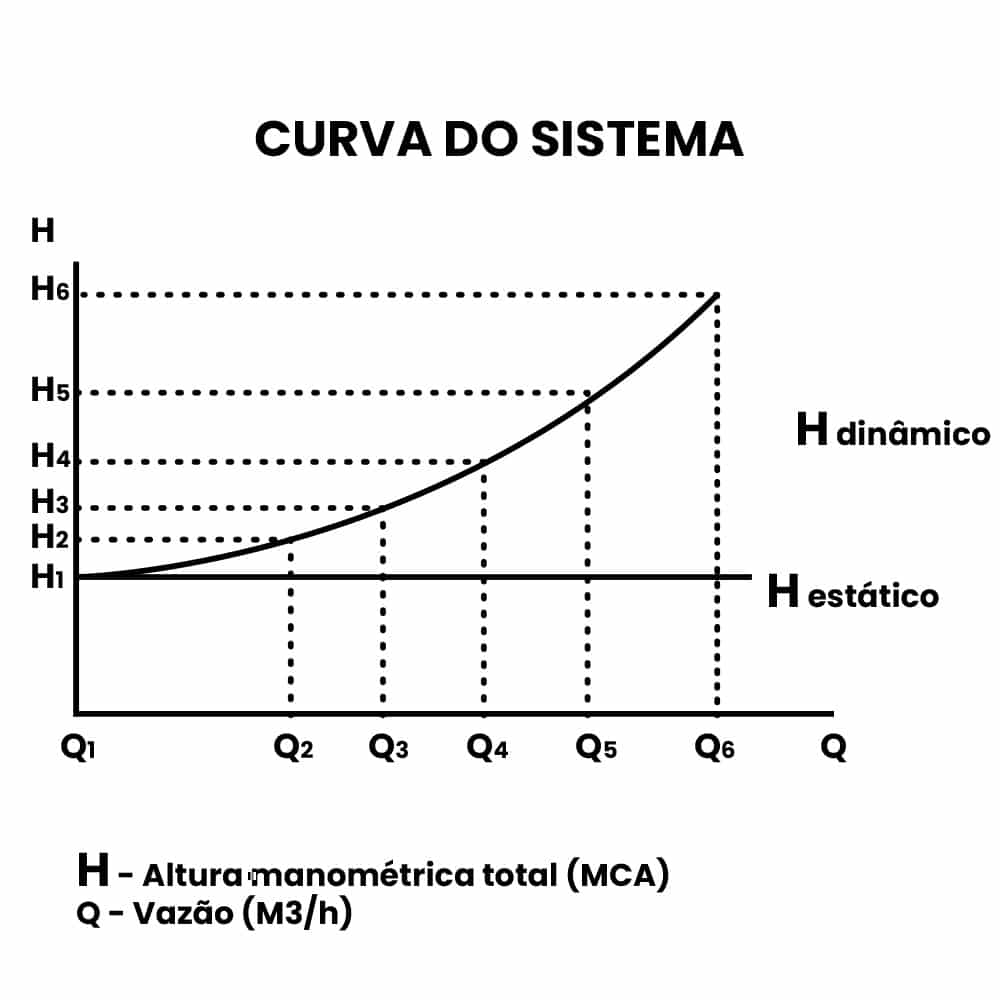

Então, juntando todas essas informações, chegamos no que é chamado de Curva do Sistema. No eixo vertical temos a altura manométrica total, em metro de coluna d’água. Ela representa, justamente, a energia total que a bomba precisa fornecer para vencer resistências do sistema e movimentar a água.

Porém esse valor não é fixo e varia em função da vazão, que é o que temos no eixo horizontal. Dessa forma criamos essa curva que representa o sistema. Com essa curva, agora, podemos selecionar uma bomba para atender essas características, ou seja, que consiga entregar essa energia demandada pelo sistema.

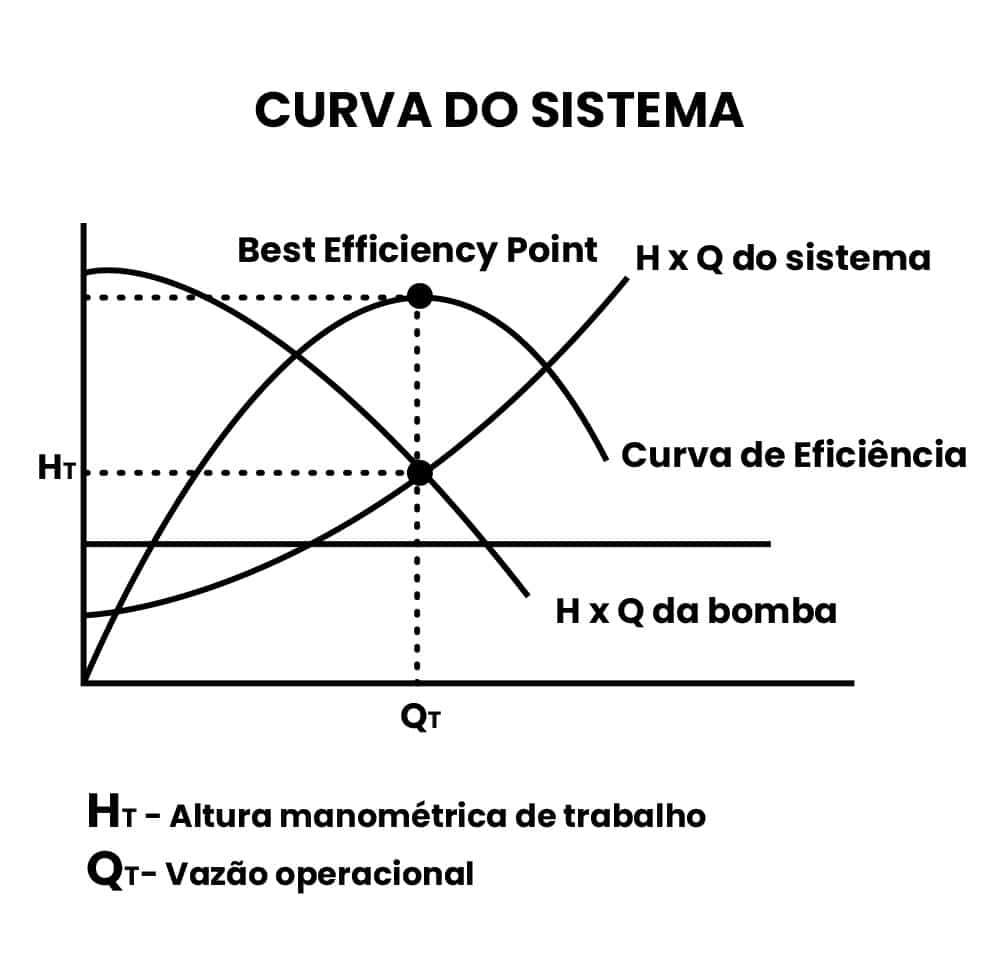

Neste mesmo gráfico, então, é desenhado uma curva que representa a bomba. Como a energia entregue pelo motor é a mesma, quando a vazão aumenta, naturalmente a curva tem essa característica descendente. Quando colocado esses dois gráficos juntos, achamos o ponto em interseção, que é chamado de ponto de trabalho, ou seja, que indica qual é a altura manométrica total e a vazão operacional do sistema.

Todo o trabalho de seleção de bombas determina o equipamento que consiga atender de forma aceitável esses requerimentos. Mas tem um detalhe fundamental para a manutenção, que não é muito comentado.

Além da curva característica da bomba, os fabricantes também determinam uma curva de eficiência.

Então, empiricamente eles vão testando o quão eficiente a bomba opera com uma certa vazão, contra uma resistência de altura. Dessa forma as bombas apresentam esse perfil de curva, exemplificado no gráfico abaixo. E esse ponto mais alto é chamado de BEP, ou seja, o Best Efficiency Point, que é o ponto de maior eficiência da bomba.

Então, esse ponto acaba sendo o maior ponto de eficiência, isto é, indica em que momento o fluxo do fluído está mais balanceado e, toda aquele processo descrito anteriormente, ocorre de forma mais harmoniosa.

Na grande maioria das bombas centrífugas de um único estágio, o ponto de melhor eficiência é localizado em torno de 70 a 85% de vazão máxima da bomba.

Portanto a seleção da bomba mais adequada é aquela que também leva em consideração o BP, para uma determinada aplicação.

Mas por que estamos falando sobre o dimensionamento de bombas?

Pois a vazão de trabalho das bombas é determinante para as falhas relacionadas com a condição operacional dos equipamentos.

A própria norma ISSO 13709, que faz referência para as bombas centrífugas da indústria de petróleo, petroquímicas e gás natural, recomenda a operação de bombas dentro da faixa de vazão de 80 a 110% da vazão do BEP.

E na faixa de 70 a 120%, como uma faixa admissível, um certo aumento de vibração, porém ainda aceitável.

Nas extremidades valores inadmissíveis, porque é um potencial de falha é muito alto.

Tudo isso acontece, basicamente, porque quando a bomba está operando próximo da região do BEP, a bomba está sendo submetida a forças hidráulicas desequilibradas bem baixas, promovendo, assim, uma operação bem suave.

Porém quando ela opera com uma baixa vazão, o sistema desestabiliza, levando ao efeito de separação no fluxo de passagem das pás na carcaça do corpo espiral.

Já com a vazão elevada a pressão hidrodinâmica ao redor do rotor, se torna desbalanceada, resultando em uma força que causa uma deflexão no rotor e no eixo, aplicando cargas radiais e consequentemente vibrações.

Vibrações que reduzem a vida útil dos selos mecânicos, eixos, rolamentos buchas e da bomba em geral.

O reflexo dessas condições operacionais causadas pela vazão irregular das bombas são:

- elevações de temperaturas, que ocorre quando a vazão não é suficiente para remover o calor gerado internamente da bomba, resultando na expansão térmica, que pode causar atritos internos entre as partes metálicas;

- cavitação;

- recirculação nas áreas de sucção e de descarga, quando tem fluxo retornando para a bomba, causando danos ao rotor.